Autor: dział techniczny Mycond

W projektach systemów osuszania powietrza istnieje stała sprzeczność między nakładami inwestycyjnymi (first cost) a kosztami eksploatacyjnymi (operating cost). Dążenie do obniżenia inwestycji początkowych często prowadzi do wyboru mniej efektywnego urządzenia o wyższych kosztach eksploatacji. Z kolei systemy wysokosprawne mają wyższą cenę początkową, która zwraca się w czasie.

Podstawowa zasada minimalizacji nakładów inwestycyjnych to usuwanie tylko minimalnie wymaganej ilości wilgoci w możliwie najefektywniejszy sposób. Kluczowe pytanie brzmi: „Jak sucho ma być?”, a nie „Jak sucho da się osiągnąć?”.

Ignorowanie potrzeby kontroli wilgotności prowadzi do znacznych strat ekonomicznych: korozji urządzeń wartych dziesiątki tysięcy euro, przestojów produkcji do 5000 euro dziennie, pogorszenia jakości wyrobów. Biorąc pod uwagę typową żywotność systemów osuszania (15–20 lat), skumulowany efekt właściwego doboru urządzeń może kilkakrotnie przewyższyć inwestycję początkową.

Optymalizacja systemów osuszania zapewnia cztery kategorie korzyści ekonomicznych: obniżenie kosztów operacyjnych, redukcję nakładów inwestycyjnych na inne urządzenia, poprawę jakości produktu oraz zwiększenie elastyczności operacyjnej.

Minimalizacja obciążeń wilgocią

Kluczowa zależność: wielkość i koszt systemu osuszania są wprost proporcjonalne do obciążenia wilgocią. Redukcja obciążenia o 50% może obniżyć nakłady inwestycyjne o 50–60%. Dlatego pierwszym krokiem optymalizacji powinien być przegląd i minimalizacja źródeł wilgoci.

W typowym pomieszczeniu przemysłowym główne źródła obciążenia wilgocią rozkładają się następująco:

- Otwarte drzwi i bramy: 50–70%

- Powietrze wentylacyjne nawiewane: 15–30%

- Infiltracja przez nieszczelności: 5–15%

- Otwory technologiczne i przenośnikowe: 3–8%

- Oddychanie i parowanie od ludzi: 2–5%

- Przenikanie pary przez przegrody budowlane: 1–3%

Rozważmy przykład mroźni o temperaturze -18°C. Przy praktyce otwierania bramy załadunkowej na 3 minuty dla każdego cyklu wjazdu/wyjazdu ciężarówki (15 cykli na godzinę) obciążenie wilgocią sięga ok. 135 kg/h. Wymaga to osuszacza z przepływem powietrza ponad 15000 m³/h. Skrócenie czasu otwarcia do 1 minuty obniża obciążenie do 20 kg/h (przepływ 2500 m³/h) – redukcja o 85%!

Skuteczne metody ograniczenia obciążenia przez drzwi:

- Szybkobieżne bramy rolowane (czas otwarcia <3 s) – redukcja o 40–60%

- Kurtyny powietrzne z prędkością strumienia 8–12 m/s – redukcja o 30–50%

- Śluzy/przedsionki o kubaturze 15–30 m³ – redukcja o 60–80%

- Kurtyny paskowe z PCV – redukcja o 20–40%

Nieszczelności są często niedoceniane, lecz ich wpływ jest znaczący. Na przykład szczelina o szerokości 1,5 mm i długości 1 m przy różnicy ciśnień 10 Pa przepuszcza około 50 g/h wilgoci. Dla porównania, 50 m² malowanej ściany betonowej o grubości 200 mm przepuszcza jedynie 5–8 g/h wilgoci.

Optymalizacja poziomów kontroli i tolerancji

Koszt systemu osuszania rośnie wykładniczo wraz z obniżaniem docelowej temperatury punktu rosy. Na przykład, przy wewnętrznym obciążeniu 5 kg/h, dla utrzymania punktu rosy +5°C (zawartość wilgoci 5,4 g/kg) potrzebny jest przepływ ok. 1200 m³/h. Dla punktu rosy -10°C (1,8 g/kg) potrzeba już 3500 m³/h, a dla -25°C (0,5 g/kg) – ponad 12000 m³/h. To 10-krotny wzrost przy obniżeniu punktu rosy o 30 stopni!

Kluczowa jest zasada „wystarczająco sucho” – określenie minimalnie koniecznego poziomu wilgotności, który zapewnia rezultat technologiczny bez nadmiernego zapasu. Każdy zbędny stopień obniżenia punktu rosy podnosi koszt systemu.

Szczególną uwagę należy zwrócić na precyzję specyfikacji. Przykładowo, zadanie techniczne wymaga zawartości wilgoci 2 g/kg ±0,7 g/kg, lecz nie wskazuje miejsca pomiaru. Kontrola na wylocie z dyfuzora wymaga osuszacza o wydajności 10 kg/h, podczas gdy wymóg jednorodności w całej kubaturze pomieszczenia 500 m³ wymaga systemu o przepływie 8000–10000 m³/h i wydajności 25–30 kg/h.

Wstępne osuszanie powietrza nawiewanego

W typowym pomieszczeniu przemysłowym przy kontroli na poziomie punktu rosy -10°C i wentylacji 2000 m³/h powietrze nawiewane w warunkach letnich (30°C, 18 g/kg) wnosi około 43 kg/h wilgoci, co stanowi 70–90% całkowitego obciążenia.

Skuteczna strategia to głębokie osuszanie powietrza wentylacyjnego przed zmieszaniem z recyrkulacyjnym. Przykładowo, powietrze zewnętrzne o parametrach 32°C i 21 g/kg po osuszeniu sorbentem do 1 g/kg uzyskuje pojemność osuszania 20 g na każdy kilogram suchego powietrza. Przy wydatku 1000 m³/h (gęstość powietrza 1,15 kg/m³) pozwala to usuwać do 23 kg/h wilgoci wewnętrznej – wystarczająco dla pomieszczenia o powierzchni 500–800 m².

Ekonomicznie opłacalne jest wstępne schłodzenie powietrza nawiewanego przed osuszaniem sorpcyjnym. Obniżenie temperatury z 32°C do 12°C redukuje zawartość wilgoci z 21 do 9 g/kg, usuwając 57% wilgoci tańszą metodą chłodniczą (koszt usunięcia 0,8–1,2 euro/kg), pozostawiając dla sorbentu (koszt 1,5–2,5 euro/kg) jedynie głębokie dosuszanie.

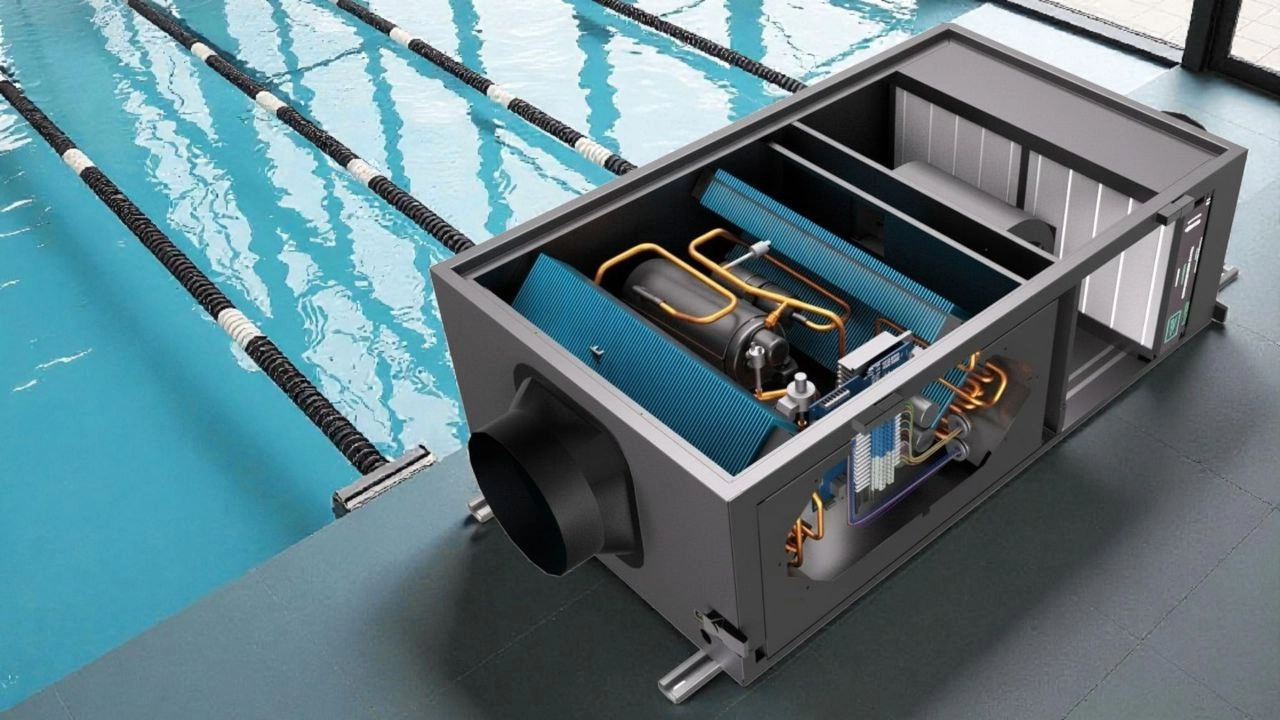

Systemy łączone: chłodzenie i osuszanie sorpcyjne

Podział obciążenia według efektywności to podstawowa zasada systemów łączonych. Chłodnicze osuszanie kondensacyjne jest ekonomicznie uzasadnione przy punktach rosy powyżej +8...+12°C (zawartość wilgoci ponad 6–8 g/kg), natomiast sorpcyjne osuszanie adsorpcyjne – przy punktach rosy poniżej +8°C.

Typowe układy systemów łączonych:

- Osuszanie wyłącznie powietrza nawiewanego sorbentem – dla małych obciążeń wewnętrznych do 5 kg/h i dużego nawiewu powyżej 3000 m³/h

- Wstępne chłodzenie nawiewu z następnym osuszaniem sorpcyjnym mieszanki – najczęstszy wariant dla punktów rosy od 0 do -15°C

- Mieszanie powietrza z wstępnym chłodzeniem mieszanki – dla wysokich wymagań efektywności energetycznej przy dostępnej taniej wodzie lodowej

- System w pełni sorpcyjny – przy dostępnym darmowym cieple odpadowym do regeneracji

Prawidłowo zaprojektowany system łączony może być o 25–40% tańszy pod względem nakładów inwestycyjnych oraz o 20–35% bardziej ekonomiczny w eksploatacji w porównaniu z rozwiązaniem jednotechnologicznym dla punktów rosy w zakresie -5...-20°C.

Typowe błędy projektowe i ich skutki ekonomiczne

Najczęstsze błędy prowadzące do zawyżania nakładów inwestycyjnych:

- Nadmierny zapas mocy (50–100%) – skutkuje pracą systemu na 30–50% obciążenia z COP niższym o 20–30%

- Ignorowanie czynników operacyjnych – obliczenia bez optymalizacji praktyki otwierania drzwi zawyżają obciążenie o 50–200%

- Nadmiernie wyśrubowany punkt rosy – wymaganie -40°C, gdy wystarczy -25°C, zwiększa koszt 2–3-krotnie

- Sztywne tolerancje bez uzasadnienia – wymóg ±0,3 g/kg zamiast ±1,0 g/kg może podwoić koszt systemu

- Wybór wyłącznie jednej technologii – zastosowanie osuszania sorpcyjnego dla punktu rosy +5°C, gdzie chłodnicze byłoby o 40% tańsze

- Ignorowanie wstępnego chłodzenia – kierowanie powietrza bezpośrednio na sorbent zwiększa jego wielkość o 60–80%

Czynniki eksploatacyjne i organizacyjne

Zarządzanie otworami drzwiowymi to krytyczny aspekt efektywności systemu osuszania. Zalecane działania:

- Opracowanie procedur dla personelu z normą zamknięcia bramy w ciągu 60 sekund

- Instalacja sygnalizacji świetlnej i dźwiękowej do kontroli czasu otwarcia

- Projektowanie śluz (air lock) o kubaturze 20–40 m³ z systemem blokady drzwi

- Automatyczne bramy szybkobieżne z czasem otwarcia/zamknięcia poniżej 2–3 sekund

Ważne jest modułowe podejście do projektowania – system bazowy na 70% typowego obciążenia z dodatkowym modułem na 40–50% na okresy szczytowe zapewnia optymalną pracę urządzeń z wysokim COP.

Najczęściej zadawane pytania (FAQ)

Od czego najbardziej zależy koszt inwestycyjny systemu osuszania?

Koszt determinują przede wszystkim dwa czynniki: obciążenie wilgocią (kg/h) i docelowy punkt rosy (°C). Redukcja obciążenia o 50% może obniżyć koszt systemu o 40–60%. Zmiana docelowego punktu rosy ma wpływ wykładniczy: system dla -25°C może kosztować 2–3 razy więcej niż dla -10°C przy tym samym obciążeniu.

Jak określić, co bardziej się opłaca: inwestycja w uszczelnienie czy w mocniejszy osuszacz?

Porównaj jednorazowy koszt uszczelnienia z dodatkowymi nakładami inwestycyjnymi i kosztami eksploatacyjnymi większego osuszacza w horyzoncie 3–5 lat. Przykładowo, nieszczelność o długości 10 m wymaga 30–50 euro na uszczelnienie, ale może zwiększyć koszt osuszacza o 500–1000 euro i dodać 200–300 euro/rok kosztów eksploatacji.

W jakich warunkach system łączony: chłodniczy plus sorpcyjny jest tańszy?

System łączony jest optymalny, gdy: współczynnik ciepła jawnego (SHR) jest poniżej 0,65–0,70, strumień wentylacji przekracza 30% całkowitego przepływu powietrza, docelowy punkt rosy jest poniżej +5°C, a także gdy dostępna jest tania energia cieplna do regeneracji (mniej niż 0,03 euro/kWh).

Wnioski

Kluczową zasadę optymalizacji nakładów inwestycyjnych na systemy osuszania można przedstawić w trzech kolejnych krokach:

- Zredukować obciążenie wilgocią poprzez uszczelnienie i zarządzanie drzwiami

- Zoptymalizować poziom kontroli wilgotności do minimalnie wymaganego

- Wybrać optymalną kombinację technologii osuszania

Największy efekt ekonomiczny dają najprostsze działania: uszczelnianie nieszczelności i procedury dla personelu. Z kolei drogie materiały i nadmierna automatyzacja często mają najniższy zwrot z inwestycji.

Kluczowy jest dialog między projektantem, zamawiającym i personelem eksploatacyjnym w celu realistycznej oceny obciążeń oraz uniknięcia zarówno niedowymiarowania, jak i przewymiarowania parametrów systemu osuszania.